电泳技术

分享电泳设备设计制造服务及电泳漆技术咨询

当前位置:首页 » » 喷涂技术工艺 喷涂设备 - 第14页

氧-乙炔火焰重熔涂层和工艺特点

发布 : 涂装助手 | 分类 : 喷涂技术工艺 喷涂设备 | 评论 : 0人 | 浏览 : 1308次

氧-乙炔火焰重熔涂层和工艺特点(1)涂层特点喷焊层的组织结构完全不同于喷涂层,由非均质的组织结构转变为焊态均质的合金组织,有树枝状结晶。(2)工艺特点设备简单,投资少,便于推广应用;操作简单,容易掌握。喷焊层厚度范围宽,适应面广;工件受热温度高,容易变形;喷焊的材料仅局限为自熔性合金。

热喷涂涂层残余应力

发布 : 涂装助手 | 分类 : 喷涂技术工艺 喷涂设备 | 评论 : 0人 | 浏览 : 1420次

由于涂层材料和基体材料之间组织结构的不同和物理性能的差异,涂层中会留下残余应力。涂层残余应力主要有组织应力和热应力。组织应力是由于涂层材料与基体材料组织结构的不同,或经热喷涂工艺处理后,涂层材料产生组织转变,使涂层体积发生变化而导致涂层中存在组织应力。热应力在涂层形成过程中,当熔融态颗粒撞击基体材料表面,在产生变形的同时急速冷却而凝固,粒子凝固过程中体积收缩而产生微观收缩应力,此应力积聚造成涂层整体的残余应力。涂层中的残余应力是由喷涂工艺方法、喷涂条件、涂层材料与基体材料之间物理性能差异造成的。涂层中的残余应力是热喷涂涂层最典型的特点之一,大多数残余应力是以拉应力存在。残余拉应力影响涂层的使用性能,限制了涂层厚度。工艺上采取很多措施是为了消除和减少残余应力。

热喷涂涂层结构

发布 : 涂装助手 | 分类 : 喷涂技术工艺 喷涂设备 | 评论 : 0人 | 浏览 : 1526次

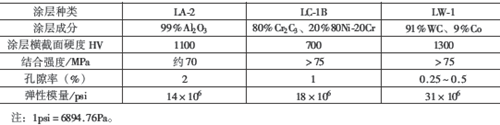

涂层结构与被喷涂材料的组织结构有明显的差异。这是由于工艺方法的不同而引起的。从热喷涂涂层形成的原理可知,涂层结构是由无数变形扁平的粒子相互交错呈波浪式堆积而成的层状结构。这是由于喷涂过程中,溶化或半溶化状态粒子与喷涂工作气体及周围环境气氛进行化学反应,使得喷涂材料经喷涂后会出现表面氧化物。同时,变形扁平粒子的相互叠加产生搭桥效应,不可避免地在涂层中出现小部分孔隙。因此涂层的典型结构是由变形扁平微细的涂层材料堆积而成的层状结构,且中间夹带着部分气孔和氧化物。气孔和氧化物的多寡决定于喷涂工艺方法和喷涂工艺参数。在热喷涂工艺方法中,高能高速等离子喷涂、低压和可控气氛等离子喷涂、高速火焰喷涂、冷气动力喷涂等方法,可有效地控制减少和消除氧化物夹杂、气孔的产生,改善涂层结构和性能。涂层的结合包含涂

热喷涂技术原理

发布 : 涂装助手 | 分类 : 喷涂技术工艺 喷涂设备 | 评论 : 0人 | 浏览 : 2100次

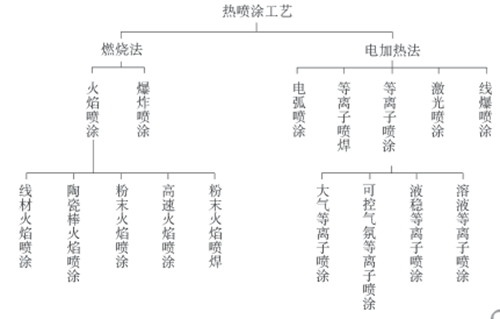

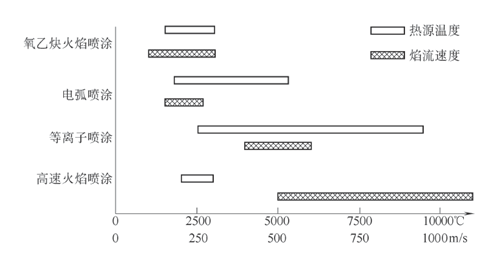

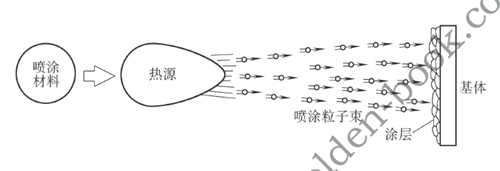

热喷涂技术工艺方法很多,各有特点。无论何种工艺方法,喷涂过程中形成涂层的原理和涂层结构基本一致。热喷涂形成涂层的过程一般经历四个阶段:喷涂材料加热溶化阶段、雾化阶段、飞行阶段、碰撞沉积阶段。各种热喷涂工艺方法热源温度和焰流速度分布简图。(1)加热溶化阶段当喷涂材料为线(棒)材时,喷涂过程中,线材的端部连续不断地进入热源高温区被加热溶化,形成溶滴;当喷涂材料为粉末时,粉末材料直接进入热源高温区,在行进的过程中被加热至溶化或半溶化状态。(2)雾化阶段线(棒)材在喷涂过程中被加热溶化形成溶滴,在外加压缩气流或热源自身气流动力的作用下,将线(棒)材端部溶滴雾化成微细溶粒并加速粒子的飞行速度;当喷涂材料为粉末时,粉末材料被加热到足够高温度,超过材料的熔点形成液滴时,在高速气流的作用

热喷涂技术定义

发布 : 涂装助手 | 分类 : 喷涂技术工艺 喷涂设备 | 评论 : 0人 | 浏览 : 1493次

随着高新科学技术的应用,工业生产技术水平不断地提高,高速、高效、高质的运行模式已成为人们日益追求的目标,对机械零部件的综合性能要求越来越高。提高材料的综合应用、改善材料的表面性能已成为广大科技工作者密切关注的课题。热喷涂技术是表面工程领域内表面改性最有效的技术之一。国家标准GB/T18719—2002《热喷涂术语、分类》中定义:热喷涂技术是利用热源将喷涂材料加热至溶化或半溶化状态,并以一定的速度喷射沉积到经过预处理的基体表面形成涂层的方法,赋予基体表面特殊功能的目的。随着热喷涂技术的发展,各种热喷涂技术层出不穷,现代热喷涂技术已不仅仅停留在“热”字上了。近年来发展起来的冷气动力喷涂技术是对热喷涂技术的补充和扩展,已成为现代热喷涂技术重要组成部分。可以说,热喷涂技术是正在迅速成长的新技术,

氧-乙炔火焰重熔原理

发布 : 涂装助手 | 分类 : 喷涂技术工艺 喷涂设备 | 评论 : 0人 | 浏览 : 1506次

氧-乙炔火焰重熔亦称氧乙炔火焰喷焊,是采用氧乙炔火焰喷涂自熔性合金,随后在火焰的加热下使涂层熔融,在金属基材表面获得熔焊层的热喷涂方法。氧-乙炔火焰重熔原理氧-乙炔火焰重熔,无论是一步法或二步法都包含喷涂和重熔两个过程。(1)喷涂过程喷涂过程与氧乙炔火焰粉末喷涂相同,即合金粉末在氧乙炔火焰中被加热至熔化或半熔化状态,以一定速度撞击并粘附在金属基材表面的过程。(2)重熔过程无论是一步法或二步法,重熔过程都是火焰对涂层加热,使之再次熔融,在金属基材表面重结晶的冶金过程。在重熔过程中,自熔性合金在熔融状态具有强烈的还原脱氧作用和良好的造渣、除气性能。与各种氧化物夹渣反应,生成低熔点的硼硅酸盐熔渣,漂浮在液态金属表面,并排除液态金属中的气体。在液态金属表面覆盖

涂层重熔技术

发布 : 涂装助手 | 分类 : 喷涂技术工艺 喷涂设备 | 评论 : 0人 | 浏览 : 1351次

涂层重熔技术涂层重熔技术包括喷涂和重熔两个过程,这两个过程可以先后进行也可以同时进行。在喷涂过程中,粉末通过热源的加热,一般以半熔化状态沉积到工件上。重熔是粉末或喷涂层在工件上的熔融过程。涂层重熔技术消除了喷涂层中的气孔和氧化物夹渣,并与金属基材产生焊合的冶金结合面,从而大幅度提高了致密性和结合强度,使涂层有更优的耐腐蚀、耐磨损和抗冲击性能,因此该方法应用十分广泛。涂层重熔技术所使用的合金粉末是自熔性合金。所谓自熔合金是指:含有B和(或)Si元素,熔点较低,大约在950~1150℃之间,本身具有脱氧、造渣、除气和良好浸润性等性能的合金。自熔合金按照主基料的不同可分为:钴基自熔合金、镍基自熔合金和铁基自熔合金三种。

爆炸喷涂工艺

发布 : 涂装助手 | 分类 : 喷涂技术工艺 喷涂设备 | 评论 : 0人 | 浏览 : 1528次

爆炸喷涂工艺爆炸喷涂可以获得优异的涂层,喷涂涂层以后零部件的性能有显著的提高。有资料显示,飞机发动机和其他机械的关键零部件的修复和磨损问题,必须采用爆炸喷涂技术才能解决,为此美国Praxair公司在全球建立了十几个爆炸喷涂中心,在美国本土还有15个爆炸喷涂维修中心,可见爆炸喷涂具有非常大的市场潜力。目前在亚洲,在新加坡建立了一个喷涂中心,日本建立了三个喷涂中心。日本的子公司将爆炸喷涂技术仅应用到冶金行业,每年就产生几千万美元的经济效益。由于该工艺获得的涂层非常优越,因此从发明该设备至今,尽管联合碳化物公司已经解体,但爆炸喷涂工艺涂层制备技术仍然没有公开,爆炸喷涂设备也从不向其他国家和公司出售。在20世纪60年代,前苏联也独立地研究出了具有独立知识产权的爆炸喷涂设备。1983年北

PPG粉末涂料的发展历史

发布 : 涂装助手 | 分类 : 喷涂技术工艺 喷涂设备 | 评论 : 0人 | 浏览 : 1472次

1950-1955第一个固体粉末喷涂方法专利在德国申请成功(流化床)1960s加利福尼亚大气污染防治条例(Rule66)1963第一只自助式静电喷枪在欧洲研发成功。1965-1970适合管道和功能性应用的环氧树脂涂料研发成功。1968-1972适合装饰用的聚酯、环氧树脂和丙烯酸树脂粉末涂料研发成功。1971-1974第一家美国粉剂工厂建立。1972-1973石油输出国组织实施石油禁运,导致能源危机。1972-1977美国的器具工业几乎被粉剂制作的瓷器所取代1975美国工业制造业公司纷纷投资于粉末涂料生产线。1981

行业排行

热门文章