电泳技术

分享电泳设备设计制造服务及电泳漆技术咨询

当前位置:首页 - 第625页

电泳漆膜弊病及其防冶-陷穴

发布 : 涂装助手 | 分类 : 电泳工艺 电泳原理 | 评论 : 0人 | 浏览 : 1328次

陷穴与针孔不同之处是,陷穴在凹坑的中心有成为核心的异物,凹坑的周围漆膜堆积凸起。其产生的原因是被涂物表面或电泳湿漆膜上附着有异物,或电泳漆液中混有电泳漆不相容的粒子,导致烘干初期漆液流展不平。控制陷穴的根本措施,是保证电泳前被涂工件表面和电泳后烘干之前漆膜的清洁度。因此,电泳前后工件要有防尘措施,对冲洗水的质量要严加控制,同时电泳漆和补加的电泳漆液应加强过滤。

电泳漆膜弊病及其防冶-针孔

发布 : 涂装助手 | 分类 : 电泳工艺 电泳原理 | 评论 : 0人 | 浏览 : 1323次

在漆膜上产生针状小凹坑的现象称为针孔。产生针孔的原因主要是工件表面的气体被漆膜包裹,在烘干过程中气泡破裂而出现针孔,或者是湿漆膜在电泳后冲洗不及时,被槽液再溶解而产生针孔。前者因气泡产生的原因不同,又分为气体针孔和气泡针孔。成膜物在电沉积过程中,由于电解反应,当工件作为阴极时,表面上会产生氢气,而作为阳极时则产生氧气。若产生的气体过多而又来不及释放出去,就会产生气体针孔。气泡针孔是在带电入槽的情况下产生的,由于槽液对圃体表面润湿不良,使一些气泡被封闭在漆膜内或是槽液表面的泡诛附着在钢铁表面上而形成气泡针孔。消除针孔的方法,一方面应从漆的本身找原因,提出解决办法.以提高电泳漆的库仑效率和电渗性能,减少气体的生成量和提高气泡的释放性。另一方面是在

镀铜液杂质怎么处理

发布 : 涂装助手 | 分类 : 电镀技术 电镀工艺 电镀设备 | 评论 : 0人 | 浏览 : 1262次

(1)锌离子与铅离子。少量的铅(0.015-0.03g/L)使镀层光亮,含量过多时镀层便会粗糙。锌的含量达0.1g/L时便会影响镀层的质量。两者均可用硫化钠沉淀法处理。处理时可将镀液温度加热到60度左右,加入硫化钠0.2-0.4g/L,情况不甚严重时经搅拌约1-2小时后便可试镀,严重时再增加2-4g/L的活性炭,搅拌达到要求时间后即过滤试镀。(2)铬酸根。少量铬酸根存在便会造成镀层不均匀、脱皮、发暗等故障,量较多时便会阴极效率下降。除去的方法一般都是用保险粉把六价铬还原为三价铬沉淀掉。现场处理时应注意将镀液加温至60度,搅拌下加入保险粉0.2-0.4g/L,如果铬酸含量过多要趁热过滤,过量的保险粉必须用双氧水处理,但双氧水用量要控制适量不可过量。(3)碳酸钠。少量的碳酸钠能使镀液具

氰化物镀铜影响镀液的主要因素

发布 : 涂装助手 | 分类 : 电镀技术 电镀工艺 电镀设备 | 评论 : 0人 | 浏览 : 1198次

(1)电流密度、温度变动范围较宽,一般提高温度可以使用较大的电流。通常宜控制在50-60度为佳,电流密度则控制在0.5-2A/dm2为最佳值,对生产尤为适宜。若电流密度过高,镀层易烧焦、粗糙,过低会降低沉积速度。(2)铜阳极板一般采用电解铜板,要选用坚实、结晶细致的电解铜,阳极电流密度不宜超过1.5A/dm2阳极电流密度过大,阳极上生成浅棕色薄膜。阳极不宜过多,过多则镀液内cu+升高,镀层会发红、烧焦,阳极面积与阴极面积之比一般采用1:(2-3)。(3)电流效率与电流密度及温度关系,阴极电流效率在电镀过程有较大影响,随着阴极电流密度的提高,电流效率下降,一般为了在较高的阴极电流密度下得到较高的电流效率,可采取增加溶液铜的含量,或者降低游离氰化物同时加入阳极去极化剂,也可适当地提

氰化物镀铜电解液主要成分的作用

发布 : 涂装助手 | 分类 : 电镀技术 电镀工艺 电镀设备 | 评论 : 0人 | 浏览 : 1438次

(1)铜氰络合物。它是镀液中主要成分,铜在含铜氰络离子镀液中,有较负的平衡电位,因此,钢铁、铝件、锌合金件浸入氰化铜镀液时不会发生铜的置换反应,可直接从镀液中获得结合良好的铜镀层。在铜氰络合物中的铜是一价状态存在,欲获取相同厚度的铜镀层,较二价铜形式存在的镀液消耗的电量要少一半。从这一意义上讲便可使沉积速度加快。实践证明,当镀液中游离氰化物含量与温度不变时,降低镀液中铜氰络合物浓度,可获得细致的铜镀层,并可提高镀液的分散能力和覆盖能力。但阴极电流效率和允许的电流密度上限将会降低。因此,作为预镀铜时便可用低浓度的铜氰络合物。在快速镀铜时,可用高浓度的铜氰络合物。(2)游离氰化物。游离氰化物的存在是控制氰化镀铜的重要因素。游离量过低其络合物稳定性降低,阴极极化小,镀层易粗糙发暗,阳极易

氰化物镀铜杂质的影响和检测与解决方法

发布 : 涂装助手 | 分类 : 电镀技术 电镀工艺 电镀设备 | 评论 : 0人 | 浏览 : 1427次

1.异金属杂质的来源⑴来源①由于小量铅的存在(0.015~0.03g/L)能使镀层容易光亮,所以有的电镀企业不科学地自配光亮剂,以铅盐配制氰化物镀铜光亮剂,而且含量高,事实在前期使用时、达到了一定的效果,但长时间的使用这种添加剂,槽液中的铅也逐步增加,当超过0.08g/L时,就会使镀层粗糙,产生脆性。②锌合金压铸件电镀,工件掉入镀槽内、长时间未能涝出,腐蚀溶解。而铅的成本低于锌、所以锌合金压铸件内常会有铅的存在,这样就会造成镀液中、即有铅杂质、又有锌杂质。锌杂质在镀液中高于0.1g/L时,会使镀层色暗,有条纹出现,高到一定量时镀层会变成黄铜色。⑵.铅、锌杂质的去除当镀液中有、铅(Pb2+)和锌(Zn2+)时,可根椐Pb2+和Zn2+都能与S2-生成难溶的硫化物沉淀的原理来

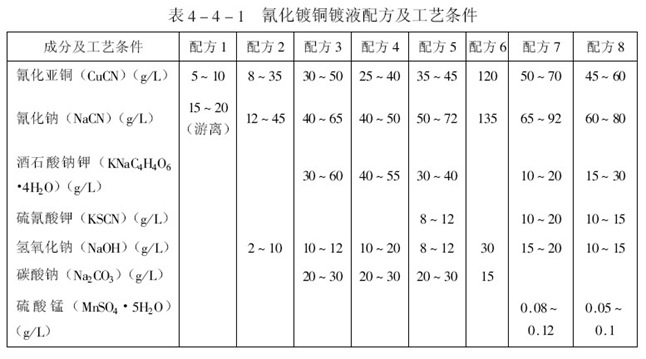

氰化物镀铜的镀液成分

发布 : 涂装助手 | 分类 : 电镀技术 电镀工艺 电镀设备 | 评论 : 0人 | 浏览 : 1751次

1.主盐:氰化亚铜(CuCN)、是供给镀液铜离子(Cu-)的来源,配制溶液时以氰化亚铜形式加入,而在实际生产中通常控制金属铜含量(氰化亚铜含金属铜70.9%),因为铜含量与游离氰化物有一定的比例关系。笔者认为氰化亚铜宜控制在35-80g/L之间较为合适,亚铜含量高,上铜速度快,生产效率高,但氰化亚铜过高,问题也明显增多,起泡的几率加大了很多。氰化亚铜太低时,阴极极化值增大,电流效率显著下降,允许的工作电流密度低,电镀速度慢,效率低。总的来说氰化亚铜的含量多少,与不同的零件金属基体有关,其配方及操作条件也稍有改变,如;滚镀普通铁件打底的碱铜一般30-50g/l,但锌合金压铸件就不同了,因锌合金压铸件打底铜层要加厚,铜层厚度一般不低于5μm,所以,电镀锌合金压铸件的溶液氰化亚铜的含量要达到5

氰化物镀铜温度

发布 : 涂装助手 | 分类 : 电镀技术 电镀工艺 电镀设备 | 评论 : 0人 | 浏览 : 1159次

一般40-55℃。温度太高时车间环境差,浪费能源,加速氰化钠分解。温度太低则速度慢,效率低,光亮度差锌合金电镀滚镀要求电镀速度快,镀层致密,重要的一点是、阳极溶解一定要正常,因此要求阳极面积足够大。增加阳极面积,最有效的办法是将铜板剪成小块放进钛蓝,金属铜则靠阳极溶解补充,平时维护只需补加氰化钠。能做到这点、是确保镀层致密的一个重要因素。平时铜离子靠补氰化亚铜不可能使镀层致密,而且电镀成本高。实践证明阳极溶解正常的槽液碳酸盐是不会超标的。铜阳极溶解正常的,是略带暗红色,擦去表面黑膜铜板鲜亮,如游离氰太高,阳极很光亮。游离氰太低,药水发蓝,阳极发绿。碳酸盐太高,铜板发灰。有铅杂质时,阳极发黑,镀层容易有斑点。

氰化物镀铜的PH值

发布 : 涂装助手 | 分类 : 电镀技术 电镀工艺 电镀设备 | 评论 : 0人 | 浏览 : 1307次

锌合金电镀滚镀工序中pH很关键,适宜范围10.5-12,电镀过程中pH一般是会上升的,这时电镀药水处于正常状态,当pH在电镀过程中往下掉时,说明电镀阳极处于阳极钝化不正常状态。阳极反应;一是铜溶解,另一个反应是阳极析氧,2OH-2E=O2+2H+,因此阳极析氧使氢离子游离下来,致使pH下降。生产中发现PH下降时应该马上采取措施改变其现状,不然2NaCN+2H2O+2NaOH+O2→2Na2CO2+2NH3,即碳酸盐增加、镀液温度高时,则电镀很容易起泡。

氰化物镀铜的添加剂

发布 : 涂装助手 | 分类 : 电镀技术 电镀工艺 电镀设备 | 评论 : 0人 | 浏览 : 1166次

1.光亮剂(纯有机光亮剂)⑴ZS-C3,属高电流密度区光亮剂,内含表面活性剂,降低镀层出现针孔的机会,在生产中和氰化亚铜有相似作用,它使镀层颜色偏红。开缸量:消耗量;100ml/KAH。⑵ZS-C4,属低电流密度区光亮剂、能拓宽镀层的光亮范围,使高低电流密度区的光亮度趋于一致,在生产中和氰化钠有相似作用,太多颜色偏白。开缸量:消耗量;300ml/KAH。ZS-3~ZS-4.为1~3-4消耗添加,正常情况电镀50-70分钟可以达到镜面光亮,为后续电镀打好基础。2.ZS促进剂:兼具活化阳极,辅助去杂、增加光泽度的作用,消耗量;30-60ml/KAH,添加量为1-2ml/lL。注;氰化物镀铜,铁件滚镀或吊度可单独使用ZS促进剂、能加快出光,提高光亮度。3.ZS阳极活

行业排行

热门文章