电泳技术

分享电泳设备设计制造服务及电泳漆技术咨询

当前位置:首页 - 第627页

未经预浸蚀的铜及铜合金件浸蚀时易发生过腐蚀

发布 : 涂装助手 | 分类 : 电镀技术 电镀工艺 电镀设备 | 评论 : 0人 | 浏览 : 1216次

预浸蚀的目的是除去工件表面氧化皮,因为铜及铜合金在强酸中浸蚀时酸与铜及铜合金的作用先于氧化铜的作用,故如不先除去氧化皮,即会严重影响工件表面的浸蚀质量。这起质量故障的发生就是由于忽视了这一特点,结果浸蚀出工件表面出现坑坑洼洼,无法使用,后改为先在稀硫酸中退净氧化皮后再转强酸浸蚀,这一问题才得到解决。铜及铜合金的浸蚀前预浸蚀工作是否做到位,是保证浸蚀件质量的关键,不容忽视,须认真对待。

高碳钢来面镀层结合力差

发布 : 涂装助手 | 分类 : 电镀技术 电镀工艺 电镀设备 | 评论 : 0人 | 浏览 : 1287次

高碳钢来面镀层结合力差高碳钢由于含碳量高、强度高、脆性大,其表面存在碳的富集区,酸洗过程中析氢剧烈,使碳游离析出,析出的碳附着在工件表面,从而影响着镀层的结合强度。为此,酸洗时间不宜过长,一旦除尽锈层应立即取出清洗。为减轻酸对这类材料的浸蚀,减少碳的析出,酸洗时在酸中宜加入2-3g/L乌洛托品(缓蚀剂),对提高酸洗质具有良好的功效。这类工件酸洗之前另一需要注意的是,酸洗之前除油尽可能彻底,并在局部处有过厚氧化皮时宜先用砂纸打磨,以免因此需延长酸洗时间而影响表面质量。

含硅高的钢材镀层结合力差

发布 : 涂装助手 | 分类 : 电镀技术 电镀工艺 电镀设备 | 评论 : 0人 | 浏览 : 1168次

含硅高的钢镀前酸洗方法很重要,多数镀层结合力差的原因都与此有关,若在酸洗液中加入2-3g/L的氢氟酸(HF),即能起到除去基体表面硅分、避免镀层脱落的良好功效。

工件弱腐蚀时间过长而影响镀层结合强度

发布 : 涂装助手 | 分类 : 电镀技术 电镀工艺 电镀设备 | 评论 : 0人 | 浏览 : 1165次

弱腐蚀溶液对钢铁件腐蚀性也是很强的,若生产过程中将洗刷后的工件在其中较长时间停留,就可能引起过腐蚀。此时不但会影响工件表面的光洁度,还可能留下游离碳而影响镀层的结合强度。防备方法:严格控制酸的浓度和处理时间。

清洗槽结构不合理引起仿金镀层变色

发布 : 涂装助手 | 分类 : 电镀技术 电镀工艺 电镀设备 | 评论 : 0人 | 浏览 : 1138次

某厂镀出仿金层在未干燥之前即已变色,前来咨询。这种情况多数由清洗不彻底引起。经现场检查,确系由清洗工艺上的问题引起。原来该厂的清洗槽结构不合理,不符合水的循环流动要求。清洗槽的进、出水口均在水平面上,由水龙头放出的水没有接到水槽底部,而是在水面上,水槽内水质无法彻底更换。随着电镀件清洗的持续进行,清洗槽中药液成分不断积累,药液浓度也越来越高,在这种清洗槽中怎能清洗出干净的镀件呢?清洗槽中积累的氰根、铜和锌离子对仿金镀层是极为敏感的,如仿金镀层表面有未洗净的镀液,此时氰离子会逐渐分解,放出氨,氨与铜离子络合最后会生成黑色氧化铜。同时未洗净的铜、锌离子还会与空气中的微量硫化氢反应生成硫化铜和硫化锌。总之这些离子的存在都会破坏仿金镀层表面的色泽,为此,在清洗镀件时不但要注意清洗方法,也要注意

用废酸酸洗工件影响镀层质量

发布 : 涂装助手 | 分类 : 电镀技术 电镀工艺 电镀设备 | 评论 : 0人 | 浏览 : 1301次

某厂锌酸盐镀锌出现毛刺,原估计镀锌溶液有问题,经处理之后问题依旧存在,后改在氯化钾光亮镀锌溶液中镀,镀出工件同样有这种情况,厂方感到迷惑不解,邀笔者去看个究竟。当时想可能是工件带有磁性,吸附了细铁末所致,但见到实件后否定了这种想法;这一问题是否与前处理不当有关呢?将酸洗过的工件用棕刷蘸点石灰浆刷一遍,然后按同样工艺条件镀锌,镀出工件表面平整,未见有毛刺。笔者建议洗刷一下,工艺员解释这些工件表面很干净,没有多少锈,酸洗2-3min,也未见有碳的析出,过去也都没有洗刷过。工件从表面看确实比较干净,那问题出在何处呢?后又检查了酸洗液,只见盐酸极其浑浊,厂方介绍说此酸系某化工厂用过的,白送给他们的。于是要他们用新盐酸洗后再试镀,结果镀出工件很好,没有一点毛刺。原来问题出在废盐酸。致于此废盐受过

盐酸酸洗工件时的注意事项

发布 : 涂装助手 | 分类 : 电镀技术 电镀工艺 电镀设备 | 评论 : 0人 | 浏览 : 1566次

(1)盐酸易挥发,初配时不宜配制过稀,如低于1:1,则使用不久即会失去效用,虽然通过延长酸洗时间,仍能继续使用,但酸洗不易彻底;如浓度过大,操作时气味过大,不便操作。一般水与盐酸之比以1:2较为适宜。(2)盐酸槽要配上盖子,并有抽风装置,以减轻盐酸挥发,改善操作条件。(3)酸洗件中若有精洗件,为防止其过腐蚀,宜添加2-3g/L,的乌洛托品(缓蚀剂),但不宜加得过多,因为首先是不经济,同时还会影响除锈速度。(4)盐酸是不宜加温的,温度高虽然除锈速度可以加快,但盐酸会加速挥发,乌洛托品也会加速分解,材料的利用率降低,且若酸洗时间控制不当,工件还可能遭到过腐蚀。(5)盐酸酸洗液中禁止酸洗铜质工件,如绑扎时酸洗件宜用铁丝绑扎,不宜用铜丝,挂钩也不宜直接与酸液接触,否

酸洗时间过长造成渗氢并影响镀层的结合强度

发布 : 涂装助手 | 分类 : 电镀技术 电镀工艺 电镀设备 | 评论 : 0人 | 浏览 : 1342次

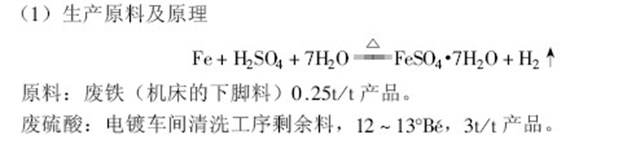

钢铁件表面氧化皮的除去多用硫酸或盐酸,反应产物为可溶于水的盐和水,反应过程为但当氧化皮除尽后再继续酸洗时,酸会与钢铁作用,此时除产生可溶于水的盐之外,还会析出氢,并随着酸的温度和浓度的提高,氢的析出也随之加剧,往往稍不注意就可能因此而造成过腐蚀,并严重渗氢。防备方法通常有以下几种。(1)在酸液中添加缓蚀剂。缓蚀剂可减缓酸对钢铁件的溶解速度,而对氧化皮的溶解并无多大影响,从而减轻了氢的析出,也减少了氢向钢铁中的渗入。(2)严格遵守工艺程序。工件酸洗之前必须先经化学去油工序,以便酸洗时酸洗液直接均匀地接触整个需要接触的表面,从而防止因局部有油污而延长酸洗时间,结果造成严重的渗氢现象。(3)严格控制工艺条件。酸洗时随着酸洗液温度的提高会加速酸洗速度,同时也加剧渗

弱腐蚀溶液被铜离子污染引起镍层结合强度降低

发布 : 涂装助手 | 分类 : 电镀技术 电镀工艺 电镀设备 | 评论 : 0人 | 浏览 : 1215次

某天一位农村某电镀厂的同志来咨询电镀技术问题。他说,钢铁基材的镀镍件镀后严重起皮,问是什么原因。镀镍层起皮的原因是很多的,当时没有贸然回答,先向他了解了生产工艺的全过程,问他镀镍溶液有否被污染,PH值是否符合工艺规范,镀镍前采用何种预镀工艺等问题。他一一作了回答,从他回答的情况来看都是正常的,看不出有引起镀层起皮的可能。为帮助解决问题,笔者走访了该厂,详细观察了生产全过程,在观察过程中发现弱腐蚀溶液呈蓝色,这显然是被铜污染的结果。后经了解,该厂镀件的基体材料多数是铜及铜合金,电解去油过程中阳极处理时间又比较长,有时长达十多分钟,铜及铜合金件经长时间的阳极处理后表面上必然会产生一层很厚的氧化铜,弱腐蚀处理时这层氧化铜即被溶解,致使弱腐蚀溶液中铜离子大量积累,由于铁比铜活泼,当钢铁基材镀件

行业排行

热门文章