电泳技术

分享电泳设备设计制造服务及电泳漆技术咨询

当前位置:首页 » 电镀 - 第22页

钢铁电镀银件的预干燥

发布 : 涂装助手 | 分类 : 电镀技术 电镀工艺 电镀设备 | 评论 : 0人 | 浏览 : 1152次

钢铁镀银件在预干燥过程中,由于银层与基体的电位相差较大,当镀层存在孔隙时出现红锈的速度比镀铜、镀镍都快,有时甚至达到无法控制的局面。要防止这类现象的出现,除预处理过程中加快干燥速度之外,在镀银及镀银前需要注意以下几点。(1)选料要讲究。对于严重锈蚀件不可用,有必要时需经精细加工,工件表面越粗糙,预干燥过程中越易锈蚀。(2)工件的绑扎要松。绑扎过紧会产生印痕,该印痕部位镀层必然过薄,出现红锈的机会会更多。(3)增加中间镀层。增加中间镀层不但可以减少镀层孔隙,并可缩小银层与基体之间的电位差,从而减缓出现红色锈迹的速度。如有条件采用脉冲电镀效果会更好。

电镀件转化膜的预干燥

发布 : 涂装助手 | 分类 : 电镀技术 电镀工艺 电镀设备 | 评论 : 0人 | 浏览 : 1139次

正常的干燥步骤应该是先除去工件表面的游离水,即预干燥,只有经过预干燥之后方可转入除去工件表面吸附水的干燥步骤,这两个工序要分别进行,不可二合为一,否则阴极性镀层会出现锈迹,转化膜层会引起脱膜。这是因为工件在烘箱内烘烤时工件表面的游离水分一时较难挥发,形成局部在高温、高湿的条件,这样会出现上述质量问题。转化膜的预干燥最好在通风良好处暗干,若采取热风吸干,则特别要注意以下两点。(1)预干燥前工件的清洗必须彻底,特别是孔眼、狭缝等处的水分要先吸去,以避免热风吹干时把这些部位含有钝化溶液成分的污水吹到工件平面上,引起色彩混乱,影响工件的自然色彩。(2)风源需经过油、水过滤器过滤,以免把油滴散落到工件表面而污染表面。

电镀件的干燥与防护技术

发布 : 涂装助手 | 分类 : 电镀技术 电镀工艺 电镀设备 | 评论 : 0人 | 浏览 : 1173次

镀(涂)件的干燥与防护是镀(涂)层后处理的主要工艺步骤,工艺上稍有不当即有可能因此而前功尽弃,引起返修,经济上受到损失。某些镀(涂)层在不同的环境条件下会受到不同程度的腐蚀,这是镀(涂)层本身性质所决定的,因而需要采取相应的防护措施,把这些镀(涂)层与大气中的氧、水分和其他容易引起腐蚀、变色的介质隔离开来。这项工作已逐渐受到重视,有的已纳入到锻(涂)的工艺之中,成为表面涂覆工艺的重要组成部分。镀(涂)件的干燥与防护通常分三个步骤,即先在镀(涂)层表面进行不同要求的钝化或氧化处理,然后在此转化膜上再涂覆适合各自的有机薄层涂料或吸附无机盐,最后进行预干燥和干燥(有的先经预干燥和干燥,需视不同镀(涂)种而定)。这样做既可达到防护,又能起到装饰的目的。

镀铜电解液的维护

发布 : 涂装助手 | 分类 : 电镀技术 电镀工艺 电镀设备 | 评论 : 0人 | 浏览 : 1320次

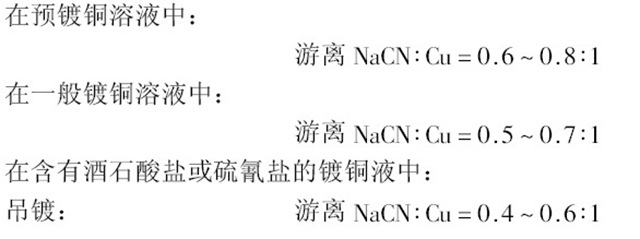

(1)一般每月需过滤一次,不作任何处理。(2)每班将落入槽内镀件捞起。(3)一般在配槽时一次加料后,镀液中铜离子Cu+供给主要靠电解铜的阳极来调节。(4)补充液面用回收液。(5)禁止其他镀液带入铜槽。发现故障立即处理。(6)严格控制维护好氰化物用量,是镀铜现场工作者必须时刻注意的事。前面谈到为了使氰化亚铜和氰化钠以1:2摩尔浓度比形成铜氰络合物,通常控制两者重量比在1:1.1进行配料。游离氰化钠控制在9.5-20g/L之间。有经验的工人现场判断氰化物含量变化,主要依据阳极溶解和镀层质量情况来判断,如阳极发亮,阴极发现大量的气泡(即析氢多),说明游离氰化物过量;若镀层发暗或有海绵状镀层形成,说明阳极溶解不正常,严重发黑,造成钝化;若镀液混浊,靠

氰化镀铜液的配制方法

发布 : 涂装助手 | 分类 : 电镀技术 电镀工艺 电镀设备 | 评论 : 0人 | 浏览 : 1637次

氰化镀铜液的配制方法(1)首先计算电镀槽的体积及其各成分的用量。(2)用水将氰化钠溶解并加温至-.).!*(注意在抽风的条件下进行)。(3)在另外容器中用少量水将氰化亚铜调成糊状,一边搅拌一边慢慢地加入到氰化钠溶液中。(4)然后分别将酒石酸钠钾、氢氧化钠等加入同时搅拌到完全溶解。(5)加水达到要求配制的体积,如果其杂质多,则必须进一步过滤处理。(6)取样化验,调整成分,最后在低电流下通电处理几小时后再试镀后即可正式生产。

镀铜液杂质怎么处理

发布 : 涂装助手 | 分类 : 电镀技术 电镀工艺 电镀设备 | 评论 : 0人 | 浏览 : 1263次

(1)锌离子与铅离子。少量的铅(0.015-0.03g/L)使镀层光亮,含量过多时镀层便会粗糙。锌的含量达0.1g/L时便会影响镀层的质量。两者均可用硫化钠沉淀法处理。处理时可将镀液温度加热到60度左右,加入硫化钠0.2-0.4g/L,情况不甚严重时经搅拌约1-2小时后便可试镀,严重时再增加2-4g/L的活性炭,搅拌达到要求时间后即过滤试镀。(2)铬酸根。少量铬酸根存在便会造成镀层不均匀、脱皮、发暗等故障,量较多时便会阴极效率下降。除去的方法一般都是用保险粉把六价铬还原为三价铬沉淀掉。现场处理时应注意将镀液加温至60度,搅拌下加入保险粉0.2-0.4g/L,如果铬酸含量过多要趁热过滤,过量的保险粉必须用双氧水处理,但双氧水用量要控制适量不可过量。(3)碳酸钠。少量的碳酸钠能使镀液具

镀铜工艺新技术应用

发布 : 涂装助手 | 分类 : 电镀技术 电镀工艺 电镀设备 | 评论 : 0人 | 浏览 : 1440次

镀铜工艺新技术应用镀铜层呈粉红色,质柔软,具有良好的导电性、导热性和延展性,易于抛光。镀有一定厚度后,镀层基本无气孔,一般容易镀上其他镀层。因为铜的电极电位对cu2+时为+0.34v ,而对cu+时为0.52v,而铜易覆盖于各种基材,因而被广泛用作装饰电镀的底层。铜在电化序中是正电位金属,所以,锌、铁等金属上的铜镀层属阴极性镀层,因此,当铜层有孔隙、缺陷与损伤时,在腐蚀介质的作用下,基体金属成阳极形成腐蚀,比未镀铜时的腐蚀更快,故此一般不单独用铜作为防护镀层,只作其他镀层的中间层,以此来提高表面镀层和基体金属的结合力。此外,采用厚铜薄镍的镀层可减少镀层孔隙率,节约镍耗量。单独的铜镀层适用作零件局部渗碳时保护无需渗碳部位,称为防渗碳镀层。铜质软而韧,延展性好,便于塑性加工

铍青铜的酸洗需要热处理工艺的配合

发布 : 涂装助手 | 分类 : 电镀技术 电镀工艺 电镀设备 | 评论 : 0人 | 浏览 : 1394次

铍青铜的酸洗需要热处理工艺的配合铍青铜件清洗之前表面往往附有油污烧结斑,这层烧结斑的除去比较费事,稍不注意还可能引起过腐蚀。虽然可以采取松动氧化皮的方法进行预处理,但毕竟是一种补救办法,且费工、费料,很不经济。对上述问题的处理方法是:热处理之前先经有机溶剂除油,然后用棉纱擦干净,并采取真空退火。按此工艺要求即可避免油污烧结斑和氧化皮的产生,从而不但结表面酸洗工艺带来方便,且成品后工件表面平整、光亮,对质量也是极其有利的。

三酸浸蚀黄铜银焊件,焊缝处发黑

发布 : 涂装助手 | 分类 : 电镀技术 电镀工艺 电镀设备 | 评论 : 0人 | 浏览 : 1282次

某厂雷达黄铜波导管和屏蔽盒采用银焊接组合成型构件。镀银前用硫酸、硝酸、盐酸和水的三酸光泽腐蚀时焊缝处产生黑褐色的粉状浮灰,这种黑褐色粉状灰不溶解于水,用硫脲浸银后镀氰化银,在100-120度烘30min后焊缝处产生镀银鼓泡,库存不到一年,黑褐色粉状物由镀银层针孔(镀银层厚度只需7um)泛出来产生灰粉状物。由于上述原因造成镀银件返工重镀,不但浪费了人力、物力和白银,而且镀银质量未能彻底解决。其实用1份硫酸2份水和1份硝酸及少量盐酸的三酸光泽腐蚀方法必然会产生黑褐色的硫化银和氧化银混合物粉状浮灰。硫化银和氧化银黑褐色粉状浮灰只溶解于浓硝酸而不溶解于水,但浓硝酸对精密度较高的黄铜波导管和屏蔽盒容易造成过腐蚀。经过查阅有关技术资料,并多次调整腐蚀溶液配方试验,确认光泽腐蚀液中不能含有硫酸和盐酸,否

黄铜件浸蚀时出现置换铜层

发布 : 涂装助手 | 分类 : 电镀技术 电镀工艺 电镀设备 | 评论 : 0人 | 浏览 : 1146次

黄铜件若按钢铁件的预处理工艺,其所获镀层的结合力较难保证,这是因为黄铜表面氧化膜难以彻底除尽,现多采取以硝酸为主的混合酸或以铬酸为主的混合酸进行浸蚀,但这两种工艺方法也存在一定的缺陷。前者对溶液维护要求严格,当溶液中有关成分的配比比例失调,如硝酸含量偏低,盐酸含量偏高时会引起工件表面失锌,造成过腐蚀,也会由此而发生置换反应,把溶液中积聚的铜离子置换出来,从而影响镀层的结合强度。本故障实例就是出于这一缘故。为避免这类事故的发生,采取以硝酸为主的强腐蚀工艺时,要防止溶液中铜离子过多积累。当工件表面出现置换铜层时要及时更换或补充新液,并将置换铜层在铬酸溶液中退除,然后再经充分活化处理方可进入电镀工序。后者污水治理工作量大,浸蚀处理后必须经过活化处理,不然会污染镀液并影响镀层的结合强度

行业排行

热门文章